JUKI 松江株式会社

縫えたんじゃない、縫ったんだ!

Ruby biz グランプリ 2022 で大賞を受賞した JUKI 松江株式会社の「楯縫(たてぬい)プロジェクト」について、グループ事業カンパニー開発部 松江開発分室の土江 正人氏にお話を伺った。

JUKI松江株式会社は創業が大正12(1923年)年、今年創業100年を迎える。

島根県松江市に「中島ミシン製作所」として創立され、1944年に株式会社中島製作所となり、2006年にJUKI松江株式会社に社名変更した。

設立当初はミシンの部品を作っていたが、現在では工業ミシンでは世界の30%のシェアを持つJUKIのグループ企業として、ミシンの開発から機械加工、塗装、梱包出荷まで一貫して行っている。

さらに、ミシンを使用している製造ラインの自動化に関する支援なども行っている。

ミシンは大きく家庭用ミシンと工業用ミシンに分かれる。

さらに工業用ミシンはアパレル用とノンアパレル用に分かれる。

JUKI松江では、アパレル向け16種類、ノンアパレル向け86種類のミシンを製造している。

ノンアパレル用のミシンで縫う物は、例えば、車のシート、ソファーなどの家具類など、さまざまな厚みの布、布だけでなく皮製品やプラスチックなど多岐にわたる。

それぞれに最適化された専用のミシンがあるが、それだけでは対応しきれないケースもある。

その要求を満たすようなデータを取得できる装置を製作してミシンに取り付けるなど、納品先の用途に合わせたカスタマイズやオーダーメイドミシンの製造もしている。

これらのカタログにはないオーダーを実現しているのが、「楯縫プロジェクト」である。

楯縫プロジェクトとは

「楯縫とは、出雲地方に風土記の時代からある楯縫郡からきています。

風土記によれば、楯縫という地名は神事の道具として楯を作り始めたことにちなんでいるということで、我々はそこの子孫なんだと。

実際には松江は楯縫郡から少し離れているのですが、楯縫地方の『縫い』を仕事にしていた人たちが、またこの地で『縫い』に関係のあるミシンを作っているという思いで、楯縫プロジェクトとして特注ミシンに臨んでいます。」(土江氏)

縫えたんじゃない、縫ったんだ!

「この『縫えたんじゃない、縫ったんだ!』という言葉は、このプロジェクトを立ち上げた熟練エンジニアでもある門脇課長の言葉です。

ミシンは工程に応じて合わせ込む必要があります。

従来経験則に基づいて設計や調整を行うことが多く、トライ&エラーに時間を費やして【縫えて】いました。

楯縫いプロジェクトは『縫い』に対しての独自のロジックを持っていて、そのロジックに基づいて作り込んでいます。短時間で確実に結果を出すことができます。

それが【縫った】という表現になるわけです。

楯縫の子孫が挑戦する『縫い』、風土記の時代から受け継がれた『物づくり』、縫製の生産性向上で社会貢献の3つを掲げており、我々の技術を駆使して、お客様の要望どおりに縫うことができるミシンを作るという思いが込められています。」(土江氏)

不良率低減を実現する装置の製作

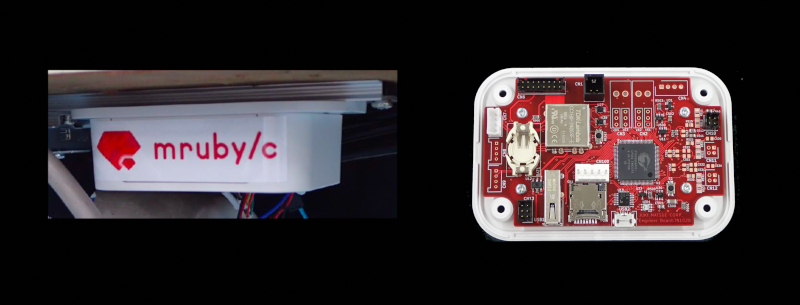

ここではその楯縫プロジェクトの中でも今回の受賞製品となった、「mruby/cで実装されたミシンの補助装置」について紹介する。

縫製の課題として、縫っている最中に糸が切れる件がある。

途中で糸が切れると、その時縫っていたものは不良品になってしまうため、糸が切れないように制御することにより、不良品を減らすことができる。

他にも縫い目が揃わなくなるなど、ミシンの制御に対して適切な調整を入れることによっても不良品を減らすことができる。

楯縫プロジェクトでは、このようにミシンの動作をさらに最適化するようなチューニングを実現し、不良品率を低減している。

今回は、自動車用シートの縫い不良を低減するために、自社製のマイコンボードを含むオプション装置を作成した。

すでに客先で稼働中のミシンに、顧客の要望に合わせたカスタマイズをするために作られたものである。

このオプション装置にmruby/cが使われている。

これまでは、このようなオプション装置はラダー図(PLC制御装置)で作成していた。

ラダー図は製造業界の工場設備・機器の自動化で広く利用されているプログラム言語だが、PLC制御装置は高価で、処理速度はミシンの縫製速度より遅く、また、細かい制御ができないという問題があった。

以前は少量のマイコンボードの試作や製造はコストの面から難しかったが、オープンソースのCADツールが実用レベルまで高機能化し、低価格で高品質なプリント基板の製造・部品実装を請負ってくれるサービス業者も出てきた。

基板の試作も以前よりはるかに安くできるようになり、電気の専業メーカーでなくても自社製の電子回路を作ることが可能になった。

今回自社製マイコンを作成することにより、処理速度の問題が解消され、不良率低減と低価格化に大きく貢献したのだそうだ。

ミシンに取り付けられた箱(写真左側)にマイコンボード(写真右技側)が格納されている 〉

プログラミング言語にmruby/cを使用

ハードウェアができると、次の課題はソフトウェアだ。

マイコンの世界では、プログラミングというと今でもC言語が主流であるが、難易度が高い言語でもある。

「当社は機械メーカーなのでソフトウェア専門の部門を持っていないこともあり、ソフトウェア開発の効率化が重要な要素でした。

基板を作っても、ソフトウェアがうまくできなければ、やはり製品になりません。

機械を自由に動かしたい、それを安易に行いたいという望みがあって、それを実現するために電子回路やソフトウェアを作っています。

誰がプログラミングしても同様な品質のソフトウェアが作れることを目指しています。

弊社のような機械メーカーでは機械部品を自由に動かしたいですが、ソフトウェア開発は容易でありたいです。」(土江氏)

そこで採用したのが、mruby/c(エムルビー スラッシュ シー)である。

「mruby/cは島根県と福岡県が共同で開発したプログラミング言語になります。

ITOCさん(しまねソフト研究開発センター)という島根県のソフト開発を支援している団体があります。

令和2年度 試作・技術開発支援助成金に採択され、ITOCさんとも協力関係を得ることができ、mruby/cに関する知識も教えていただきました。」(土江氏)

ITOCさんのサイトにmruby/cのチュートリアルが掲載されており、そこで使われているマイコンを使用した。

そのため、マイコン上でmruby/cを動かすことは比較的容易にできたのだそうだ。

機械からの信号を受け取って、縫い不良を起こさないための調整を行う部分は、C言語よりももっと厳密なタイミング制御を行うことができる、velilog HDLというハードウェア記述言語を利用して作成している。

複数のプログラミング言語を目的に合わせて使い分けている。

その中で、mruby/cの得意とするところをうまく切り出して実装できたところが、今回の効率化に繋がったのではなかろうか。

今回作成したマイコンは、このミシンのオプション装置専用に作製したものではなく、他のカスタマイズ案件でも利用できるようにしている。

mruby/cを利用してソフトウェア開発を誰もが効率よくできるようにすることによって、品質を担保しながら生産性の向上を目指している。

2号機での取り組み

昨今の半導体不足の影響もあり、これまで使用してきたマイコンが入手しづらくなったため、別のマイコンを使用した2号機を現在作成中だそうだ。

1号機で使用したマイコンに比べ性能が良くなり、できることも増えた。

しかし、mruby/cの実装例のないマイコンを選択したため、mruby/cをマイコン上で動作させるところから始めなければならないが、ITOCの協力を得ながら開発している。

この2号機の開発に対する土江氏の思いを以下のように語ってくれた。

「マイコンの世界でも、C言語は難しいではなく、mruby/cを使えば、プログラミングが簡単にできる、機械メーカーのプログラミングを専門にやっていない人でも使えるプログラミングツールという存在にRubyを活用していきたいと思っています。

新しく採用したマイコンは1号機のものより性能もよく、Rubyでできることも増えると思います。

この2号機で使用したマイコンはmruby/cが対応しておらず、mruby/cが動く環境を作るところから始めなければなりません。

この2号機のマイコン用にもmruby/cの便利なライブラリ等を整備して、誰でも容易に実現したい機能を実装できるような環境を作っていきたいと思っています。

このような形でmruby/cの普及に貢献できればと思っています。」(土江氏)

※本事例に記載の内容は取材日時点(2022年12月)のものであり、現在変更されている可能性があります。

事例概要

- 会社名

- JUKI 松江株式会社

- 開発した主なシステム

- 工業用ミシンのオプション装置

- 利用技術

- マイコン側プログラム言語 mruby/c, C, Verilog-HDL

- デバッグツール Ruby, Visual Studio Express C++

- 自社製マイコンボード

- 電子回路シミュレータ LTspice

- 電子回路設計CAD KiCad

- マイコン設計ツール PSoC Creator

- ニーズおよび解決したかったこと

- 工業用ミシンのカスタマイズにより顧客要望への迅速な対応

- 自社製マイコンボード開発による小型化、低コスト、高機能化

- Ruby採用理由

- プログラム開発の生産性向上

- 製造業のモノづくり、機械・電気エンジニアもIT技術を活用

- Ruby採用効果

- mruby/cによる容易なプログラミング